Koło zębate – Wikipedia, wolna encyklopedia

- ️Tue Dec 19 2017

Z Wikipedii, wolnej encyklopedii

Koło zębate – element czynny przekładni zębatej oraz element innych mechanizmów takich jak sprzęgło zębate, pompa zębata i innych.

W skład koła zębatego wchodzą:

W niektórych kołach zębatych, szczególnie tych o niewielkiej liczbie zębów i małej średnicy, nie występuje łącznik, a wieniec zębaty spełnia jednocześnie rolę piasty. Takiego rodzaju koło zębate nazywa się zębnikiem. Zębnik często nacięty jest bezpośrednio na wale i tworzy z nim integralną całość[2] lub osadzony jest na nim za pomocą połączenia wciskowego[3].

Wieniec zębaty składa się z zębów i wieńca, z którego zęby wystają. Przestrzenie pomiędzy zębami nazywane są wrębami[4].

- średnica okręgu, na którym szerokość wrębu jest równa grubości zęba

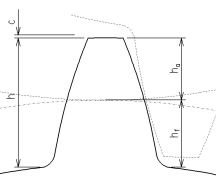

- średnica okręgu przechodzącego przez wierzchołki zębów

- średnica okręgu przechodzącego przez dna wrębów

- średnica wyobrażalnego koła, z którego rozwijane są zarysy ewolwentowe boków zębów

- odległość jednoimiennych boków zębów mierzona na łuku koła podziałowego

- podziałka mierzona wzdłuż łuku koła zasadniczego

- parametr charakteryzujący wielkość zębów koła zębatego. Moduły kół współpracujących muszą być takie same. Moduł zęba jest wielkością znormalizowaną przez Polską Normę PN/M-88502. Oblicza się go ze wzoru

- suma wysokości głowy i stopy zęba

- wysokość głowy zęba wyrażona w krotności modułu

zęby normalne stosowane w większości przekładni zębatych

zęby niskie stosuje się w przekładniach zębatych stożkowych o zębach łukowych, w których koło małe ma niewielką liczbę zębów (od 5 do 10), w przekładniach ślimakowych, w sprzęgłach zębatych, w ewolwentowych połączeniach wielowypustowych

zęby wysokie stosowane w pompach zębatych.

- przesunięcie zarysu odniesienia przy wykonywaniu koła zębatego wyrażone w krotności modułu

koło niekorygowane

odsunięcie zarysu odniesienia np. dla uniknięcia podcinania zębów

dosunięcie zarysu odniesienia[4]

- zwykle 0,2–0,25 modułu[5]

– liczba zębów

– liczba zębów

– średnica podziałowa

– średnica podziałowa

– średnica wierzchołkowa

– średnica wierzchołkowa

– średnica stóp

– średnica stóp

– średnica koła zasadniczego

– średnica koła zasadniczego

– podziałka obwodowa

– podziałka obwodowa

– podziałka zasadnicza

– podziałka zasadnicza

– moduł zęba

– moduł zęba

– wysokość zęba

– wysokość zęba

– wysokość głowy zęba

– wysokość głowy zęba

– wysokość stopy zęba

– wysokość stopy zęba

– współczynnik wysokości zęba

– współczynnik wysokości zęba

– współczynnik korekcji

– współczynnik korekcji

– luz wierzchołkowy

– luz wierzchołkowy

- zęby proste

- zęby śrubowe

- zęby daszkowe (w przekładniach walcowych)

- zęby krzywoliniowe (w przekładniach stożkowych)[4]

Podczas obrotu kół dwa współpracujące zęby otaczają się jednocześnie także, ślizgając się po sobie. Ten poślizg jest niekorzystnym, lecz niemożliwym do uniknięcia zjawiskiem. Tylko w bardzo wąskim zakresie, który teoretycznie sprowadza się do jednego punktu

Punkty styku zębów w czasie obrotu układają się na odcinku (

Ze względu na złożoność zjawisk zachodzących w uzębieniu niemożliwe jest stworzenie analitycznej metody obliczania wytrzymałości zęba. Tradycyjnie stosowane są tu metody parametryczne, które pozwalają uwzględnić szereg parametrów pracy przekładni takich jak – przenoszona moc, prędkość kół, wielkość, przełożenia, liczba zębów, intensywność pracy, rodzaj smarowania oraz chłodzenia itp. parametry związane są empirycznymi formułami i w ostateczności pozwalają na obliczenie minimalnego wymaganego modułu zęba.

Współczesna technologia dostarcza komputerowych metod modelowania zjawisk wewnątrz obciążonych części maszyn, także i kół zębatych, co znacznie ułatwia przeprowadzenie ewaluacji konstrukcji.

Szczególnym przypadkiem kół zębatych są:

- koła w kształcie owalu albo serca stosowane w przekładniach o przełożeniu zmiennym w czasie każdego obrotu, które mimo odmiennego kształtu są nazywane kołami zębatymi

- koła przekładni łańcuchowej o zmiennym przełożeniu składające się z ruchomych segmentów

- wycinek koła stosowany w przekładniach o niepełnym obrocie np. w mechanizmie podniesienia działa.

Obliczenia wytrzymałościowe dla koła zębatego walcowego prostego:

- Obliczenie modułu z warunku na zginanie

- Obliczenie modułu z warunku na naciski powierzchniowe

- Dobór modułu według tablicy

- Obliczenie pozostałych parametrów koła zębatego

0. Zaczynamy od określenia danych wstępnych:

– przełożenie,

gdzie:

(współczynnik nadwyżek dynamicznych, zależy od prędkości obwodowej koła),

lub

(współczynnik zależny od liczby przyporu),

(współczynnik przeciążenia zależny od warunków pracy).

1. Moduł z warunku na zginanie:

– średnica podziałowa,

– szerokość wieńca,

gdzie:

– z tablic.

2. Obliczanie zębów na naciski powierzchniowe:

gdzie:

– moduły Younga materiałów uzębień w MPa,

– kąt przyporu,

– siła nacisku kół na siebie,

– tzw. czynna szerokość uzębienia (grubość koła) w mm,

– przełożenie[4].

Występuje wiele metod kształtowania uzębień[6][7] kół zębatych wykonanych z metalu:

- kształtowe

- frezowanie frezem modułowym krążkowym

- frezowanie frezem palcowym

- dłutowanie

- struganie

- przeciąganie

- wycinanie elektroerozyjne (obróbka elektroerozyjna – WEDM)

- kopiowe

- struganie według kopiału

- obwiedniowe

- dłutowanie metodą Maaga

- dłutowanie metodą Fellowsa

- struganie metodą Sunderlanda

- frezowanie obwiedniowe frezem ślimakowym walcowym lub globoidalnym

- frezowanie frezem ślimakowym stożkowym

- frezowanie głowicą frezową z zębami ustawionymi według okręgu

- frezowanie głowicą frezową z zębami ustawionymi według spirali (spiral) Archimedesa

Koła zębate z tworzyw sztucznych wykonywane są głównie metodą wtryskiwania.

- ↑ Piotr Chwastyk, Podstawy projektowania inżynierskiego. Przekładnie zębate cz. 1 [online], 19 grudnia 2017, slajd 2.

- ↑ Koła zębate [online], 19 grudnia 2017.

- ↑ Andrzej Rutkowski, Części maszyn, wyd. szóste, Warszawa: Wydawnictwa Szkolne i Pedagogiczne, s. 83.

- ↑ a b c d e Przekładnie zębate, [w:] Andrzej Rutkowski, Części maszyn, wyd. szóste, Warszawa: Wydawnictwa Szkolne i Pedagogiczne, s. 254–298.

- ↑ Jacek Czarnigowski, Podstawy konstrukcji maszyn. Wykład 8. Przekładnie zębate cz. 1 [online], 19 grudnia 2017, slajd 5 [dostęp 2017-12-19] [zarchiwizowane z adresu 2018-10-24].

- ↑ Piotr Cichosz: Narzędzia skrawające. Warszawa: WNT, 2006.

- ↑ A. Kampa: Technologia maszyn. Wykład 3.. [dostęp 2010-10-01]. (pol.).

![{\displaystyle m\geqslant {\sqrt[{3}]{\tfrac {2M_{o}\cdot q}{\lambda \cdot z_{1}\cdot k_{gj}}}},}](https://wikimedia.org/api/rest_v1/media/math/render/svg/2e69ce0aa88adf2cd97bf66b14027d6788dcfbc6)